La tecnologia AGV consente di sfruttare ogni minimo secondo

Un veicolo a guida automatica (Automatic Guided Vehicle, AGV) di MasterMover aiuta un produttore innovativo di profili in alluminio estruso a raggiungere la massima efficienza presso il suo nuovo stabilimento produttivo.

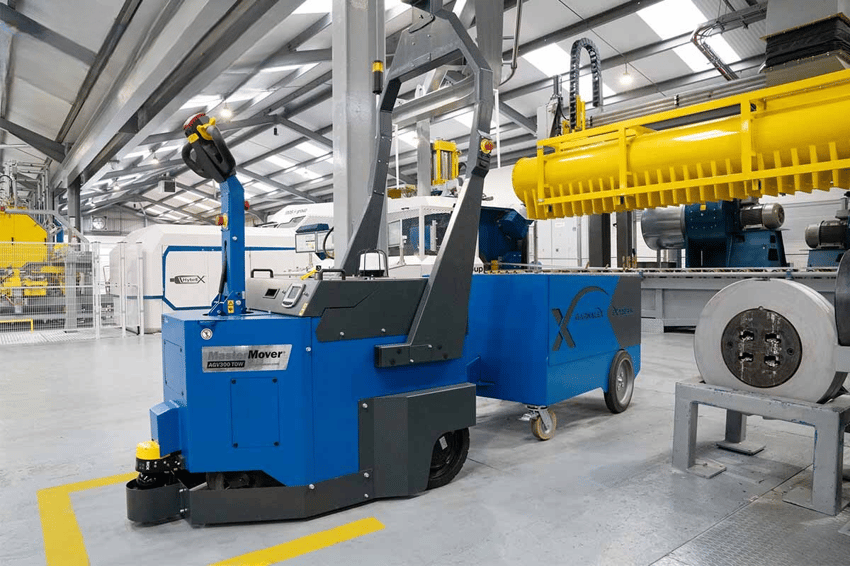

Il modello AGV300 TOW ricopre un ruolo indispensabile presso la struttura all’avanguardia di Garnalex che ha visto un investimento di diversi milioni di sterline in una linea di assemblaggio integrata, magazzino e centro di controllo pari a 85.000 ft2 (7.900 m2).

Con sede nella contea di Derbyshire, Garnalex fornisce sistemi di porte e finestre in alluminio al mercato internazionale e nazionale. Sheerline Classic, un sistema rivoluzionario di infissi in alluminio, è stato presentato all’inizio di quest’anno, mentre i sistemi di porte e finestre Sheerline Prestige seguiranno più tardi nel corso del 2020.

Sin dagli albori, l’impianto era stato progettato tenendo a mente i principi del lean manufactuing, con l’utilizzo intelligente di soluzioni personalizzate di software e movimentazione dei materiali, al fine di ridurre gli scarti, migliorare il rendimento e garantire una maggiore affidabilità.

La tecnologia AGV di MasterMover è al centro delle attività operative e movimenta un rimorchio progettato appositamente per trasportare gli stampi di estrusione, dischi in acciaio circolari contenenti una o più aperture che creano la forma desiderata del profilo di alluminio, dall’officina di stampa alla produzione. Fino a tre stampi alla volta, ciascuno del peso di circa 500 kg, sono caricati nel rimorchio prima che l’AGV segua un percorso preprogrammato per trasportare gli stampi alla pressa di estrusione.

Si tratta di un lavoro di precisione, che richiede un movimento calibrato con attenzione e ripetibile, calcolato quasi al secondo al fine di ridurre al minimo le alterazioni e garantire un processo fluido e ininterrotto. Per non far camminare i dipendenti avanti e indietro all’interno del grande stabilimento, l’AGV si sostituisce al lavoro umano. Ora, la macchina completa il tragitto verso la linea di produzione in automatico, senza richiedere alcun intervento.

Ross Hartshorn, Direttore Tecnico di produzione in Garnalex ha spiegato: “Abbiamo investito molto tempo ed energie preziose per garantire che ciascuna fase della produzione sia ripetibile, con un processo ben definito e all’insegna della massima efficienza. Il risultato è che abbiamo creato un impianto, un magazzino e un reparto logistico che si adattano perfettamente alle nostre esigenze, con il nostro personale concentrato sulle attività in corso ed attento ad eliminare le variabili, di modo da avere il controllo assoluto, dall’inizio alla fine.

“È questa continuità che ci permette di fornire ogni volta un servizio clienti eccellente e prodotti dagli standard elevati.”

Quello che apprezzo nella tecnologia AGV è la sua semplicità. Questa permette all’utente l’uso immediato del prodotto e di interagire prontamente con la macchina

Ross Hartshorn, Technical Production DirectorGarnalex

La gamma AGV firmata MasterMover è disponibile con capacità di guida a pavimento, laser o ambiente e, a scelta, opzioni di intelligenza integrata per le unità che lavorano isolate oppure di intelligenza centralizzata per il coordinamento di una flotta. In grado di offrire il movimento automatizzato di carichi fino a 30.000 kg, riduce l’esigenza di un’infrastruttura costosa e fissa ed è tipicamente impiegata nell’automazione del rifornimento e la creazione di linee di produzione automatiche. Nel frattempo, la modalità doppia consente a un utente di passare dall’AGV senza operatore al trainatore con operatore a piedi, quando si presenta la necessità.

Prosegue Ross: “Quello che apprezzo nella tecnologia AGV è la sua semplicità. Questa permette all’utente l’uso immediato del prodotto e di interagire prontamente con la macchina.

“Desideriamo essere efficienti e tenere le persone alle loro postazioni. Se deve essere svolto un controllo della qualità e non è eseguito puntualmente perché l’operatore è impegnato con la consegna di stampi, facendo avanti e indietro nel nell’officina di stampo, allora c’è una falla nel nostro sistema.

“Se l’addetto all’officina di stampo non controlla gli stampi e non controlla la qualità dei prodotti, allora rimarremo indietro e ci allontaniamo dal nostro obiettivo di essere un’azienda proattiva che agisce con proattività.”

Per maggiori informazioni chiamare al +39 02 00 68 10 49, inviare un’email a o completare il nostro modulo di contatto.